De 'le cœur' de l'usine au problème d'incidence

Dans le processus d'exploitation de l'usine de raffinage de pétrole de Dung Quất l'atelier RFCC (Residue Fluid Catalytic Cracking – cracking xúc tác tầng sôi cặn nặng) est considéré comme le 'cœur' de l'ensemble du système. C'est l'endroit qui transforme les cặn nặng de la décongélation du pétrole brut en produits légers de valeur économique tels que l'essence le GPL le propylène le diesel et le kérosène.

Le complexe RFCC comprend quatre sous-ateliers : la tour de réaction le système de biosynthèse la séparation des produits et le traitement du gaz - produits secondaires. Avec une capacité de conception de 69 700 barils/jour le RFCC peut actuellement fonctionner jusqu'à 110 % de sa capacité dans des conditions optimales - prouvant la capacité technique et l'amélioration de l'équipe d'ingénieurs de BSR.

L'essentiel de l'ensemble du processus est l'exfoliant zeolite en poudre lisse d'une taille moyenne de 70 microns qui agit dans un état de 'bouteille d'ébullition liquide' pour casser les molécules de longue durée. Dans le système il y a toujours 600 à 650 tonnes d'exfoliant équilibré ; 8 à 13 tonnes d'exfoliants supplémentaires sont nécessaires chaque jour.

La quantité d'engrais rejetée est presque équivalente à la quantité de nouveaux engrais rejetés en moyenne 10 tonnes/jour. Cette partie d'engrais est collectée à Hopper D-1506 et Silo Fine puis classée selon le QCVN 07:2009/BTNMT pour le seuil de déchets dangereux. Depuis l'exploitation de l'usine les résultats de l'analyse des engrais rejetés sont toujours inférieurs au seuil de danger.

Cependant le 21 mars 2023 l'unité d'expertise a signalé que la teneur en asène (As) du lot de catalyseur du 24 février 2023 était de 8 05 mg/L - dépassant de loin le seuil de 2 mg/L. Si cela est confirmé ce lot de catalyseur doit être traité comme des déchets dangereux le coût augmentant de 736 000 VND/tonne à 4 6 millions de VND/tonne.

Face à ce résultat 'anormal' les ingénieurs du Département d'expérimentation ont examiné toutes les sources de matières premières de produits chimiques et d'additifs pour rechercher la possibilité d'accumuler de l'arsenic. L'évaluation a montré qu'aucune source n'était suffisamment riche en asène pour dépasser le seuil donnant ainsi une évaluation initiale : la méthode d'analyse de l'unité de service pourrait être perturbée provoquant des erreurs positives.

Lorsque l'ingénieur BSR « arrête la maladie » et trouve sa propre solution

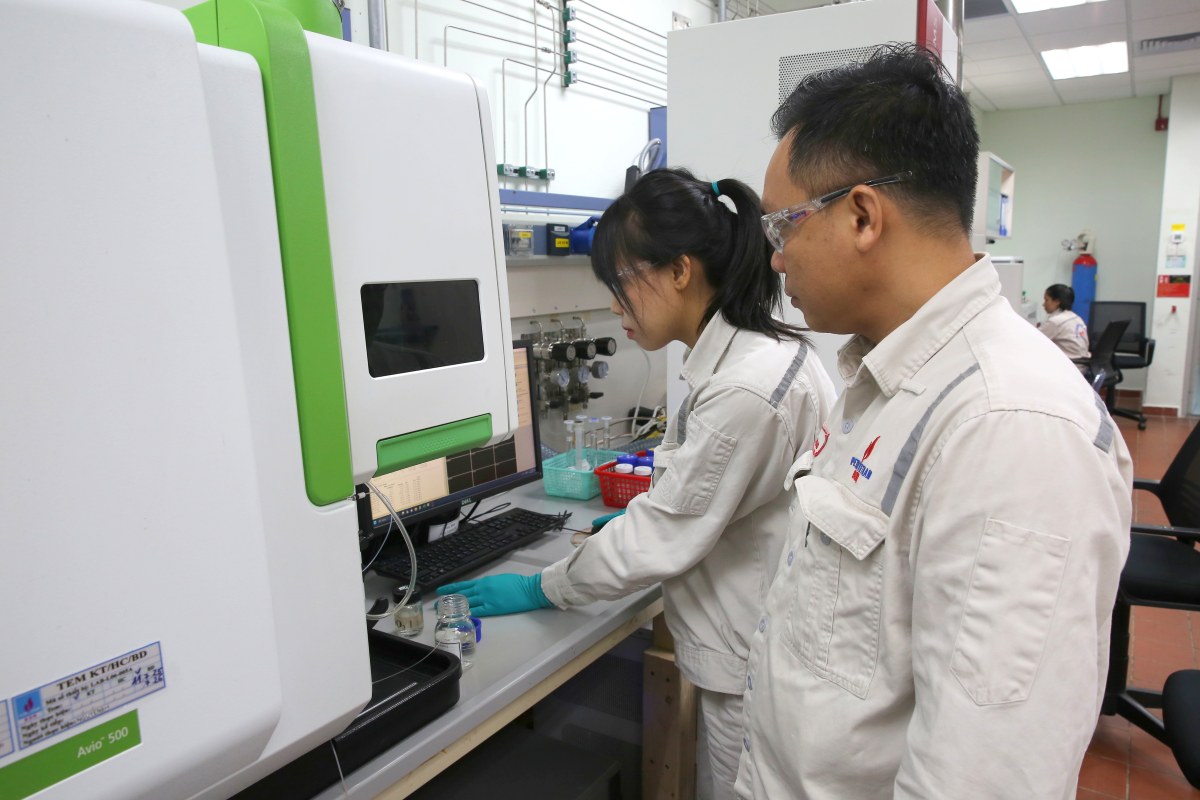

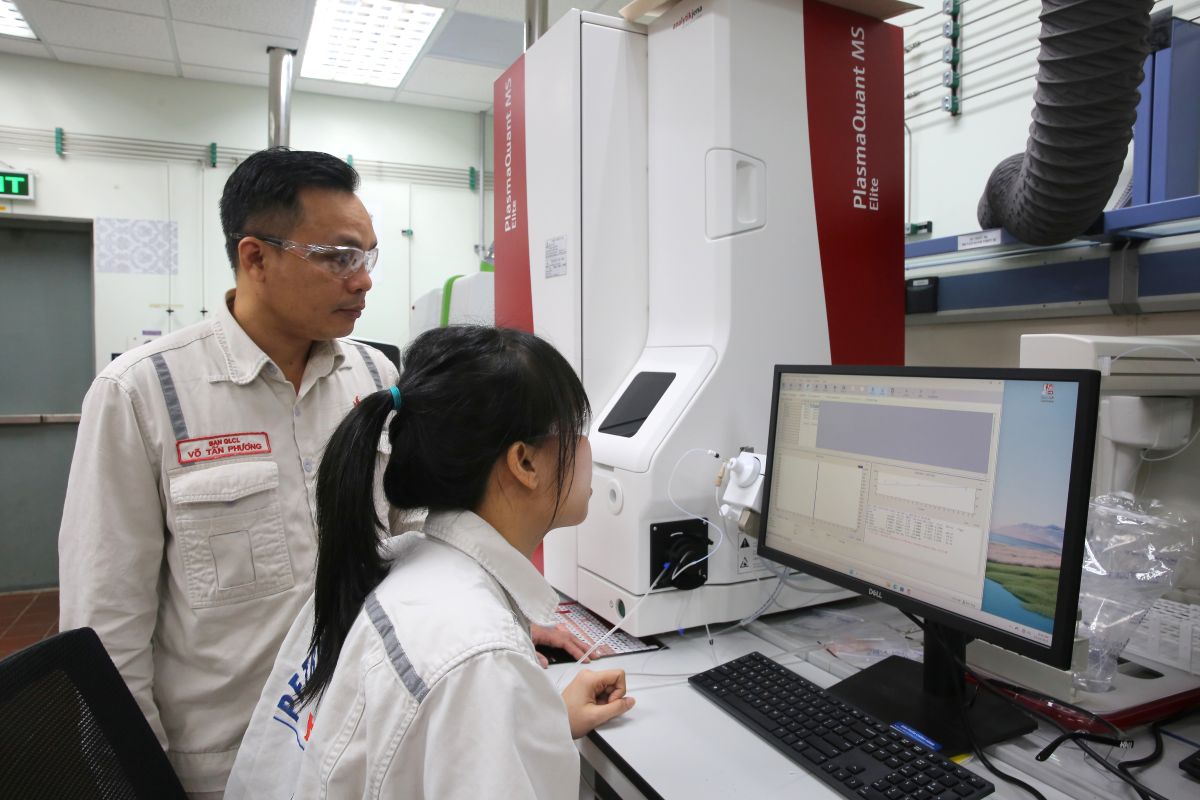

Pour traiter le problème à la racine le groupe d'ingénieurs du laboratoire BSR dirigé par l'ingénieur Võ Tấn Phương a commencé à construire une méthode d'analyse interne remplaçant complètement la location de services externes. Bien que la conception initiale du laboratoire ne comprenne pas l'analyse des métaux chimérisés tels que l'arsenic et l'antimon le groupe a activement utilisé l'équipement existant - en particulier ICP-OES et l'appareil de tournage - pour réinitialiser le processus de chimérisation

Cette solution de remplacement permet de séparer les métaux de l'extraction dans un mélange d'eau sans avoir besoin d'un équipement coûteux. Il est à noter que le groupe a découvert que l'élément de terre rare Lanthan (La) contenu dans l'extraction de zeolite est un facteur de perturbation qui augmente le résultat As. Le groupe a testé à plusieurs reprises construit un processus de traitement des perturbations et optimisé l'analyse aux deux longueurs d'onde 193 nm et 197 nm sur ICP-OES

La nouvelle méthode est non seulement plus précise mais répond également pleinement aux exigences de l'ISO 17025. Lorsqu'elle a été appliquée aux échantillons de catalyseur RFCC les résultats ont montré qu'ils étaient tous inférieurs au seuil des déchets dangereux. BSR a également coopéré pour transférer la solution à l'unité d'expertise. Après avoir appliqué la recommandation de BSR ils ont analysé à nouveau le lot catalyseur du 24 février 2023 et cette fois la teneur en As se situait au seuil de sécurité

L'initiative 'Amélioration de la méthode d'analyse de l'arsenic et de l'atimon (EPA 200.7 & 1311) dans le catalyseur RFCC pour accroître la précision des résultats des essais' a remporté le premier prix du 14e concours de création technique de la province de Quảng Ngãi (2024–2025).

La valeur technique - environnementale - économique

Techniquement la nouvelle méthode aide le Département d'expérimentation BSR à contrôler de manière proactive la qualité du catalyseur à optimiser la dose de produit chimique Ni passivator et à classer avec précision le catalyseur d'émissions conformément à la QCVN 07:2009/BTNMT en assurant le respect de la loi et en minimisant les risques environnementaux.

Sur le plan économique les avantages sont encore plus évidents. Auparavant il fallait envoyer environ 208 échantillons d'extraction d'émissions chaque année avec un coût moyen de 5 28 millions de VND/échantillon. Lorsque BSR l'a fait elle-même le coût n'était plus que de 31 033 VND/échantillon. Ainsi BSR économise environ 1 033 milliards de VND par an sans compter les avantages de la gestion proactive des données et de l'ajustement rapide de la technologie.

M. Phạm Công Nguyên - Chef du département de la sécurité et de la qualité de BSR - a fait remarquer : il ne s'agit pas seulement d'un simple essai ou d'une petite étape mais d'une preuve de l'esprit créatif proactif et scientifique des BSR. De la détection d'anomalies à la recherche de causes en passant par la construction d'une méthode complète les ingénieurs ont prouvé leur capacité à maîtriser la technologie et leur esprit d'innovation.

Avec intelligence et dévouement l'ingénieur du laboratoire BSR a transformé des opérations apparemment insignifiantes en solutions apportant des avantages de plus d'un milliard de VND/an. Cette histoire montre qu'à l'usine pétrolière de Dung Quất chaque initiative - qu'elle soit à l'échelle d'un laboratoire ou d'une chaîne de production - contribue à construire une grande valeur pour les entreprises et l'industrie pétrolière et gazière vietnamienne.